案例頻道

案例頻道

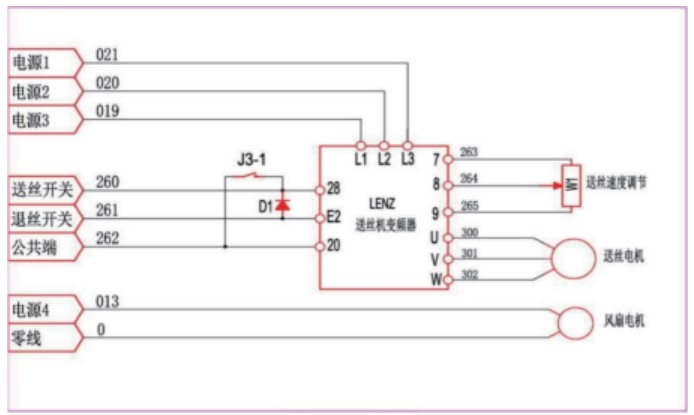

本研究圍繞雙向擺動連鑄輥自動堆焊機的電氣控制系統展開,旨在提高焊接工藝的控制精度和系統穩定性。本研究通過選擇合適的可編程邏輯控制器(PLC)和伺服系統,并采用高精度控制算法,確保了在焊接過程中實現對焊接溫度、焊絲進給速度和焊縫位置的精確控制。實驗結果表明,本研究所設計的系統在動態響應、焊接精度以及長時間運行穩定性方面均達到預期目標,具備較高的可靠性和抗干擾能力,為進一步推廣應用提供了技術保障。

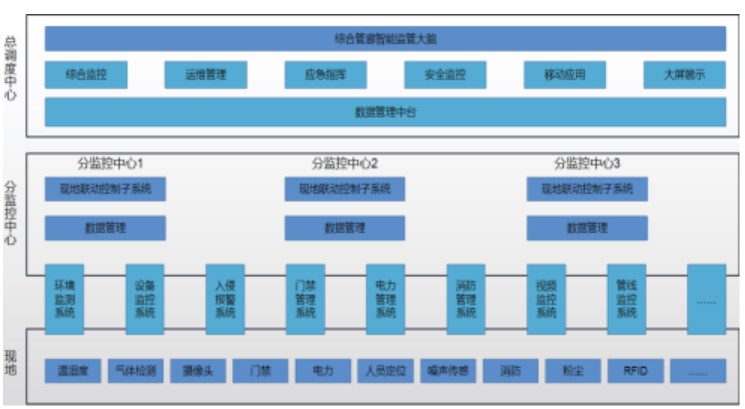

綜合管廊是保障城市運行的重要基礎設施。本研究以物聯網、數字孿生、大數據、人工智能等信息技術為支撐,建設綜合管廊智能監管系統,助力提升了管廊管理運行效能與安全水平,破解了綜合管廊一體化管理難題。本文針對綜合管廊智能監管系統關鍵技術進行分析,期望以數據驅動管廊智慧化管理和推動城市安全智慧運行。

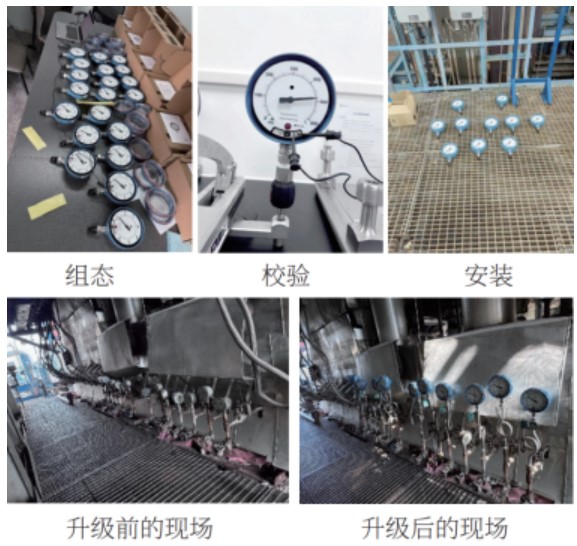

乙烯裂解爐是一種在爐管內進行烴類裂解反應的關鍵設備,被譽為乙烯生產裝置的核心。其主要功能是將天然氣、煉廠氣、原油及石腦油等原材料,在爐管內加熱至所需的高溫條件下,進行裂解反應生成裂解氣(如乙烯、丙烯等烯烴類產品),為后續生產提供基礎原料。

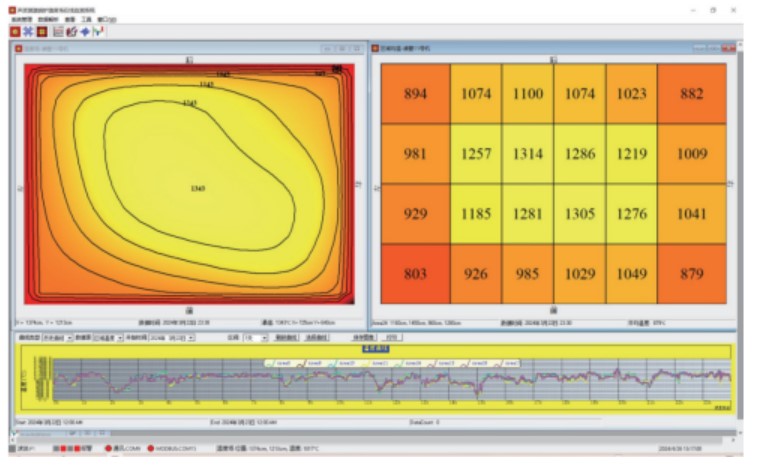

本文利用聲波鍋爐溫度場在線監測系統,對某電廠330MW汽包鍋爐燃燒狀況進行了實時在線監測。監測結果表明,對鍋爐運行過程中的燃燒偏差,在溫度場的輔助下,通過調整鍋爐二次風各角配風,可實現燃燒偏差調整。鍋爐性能試驗表明,該監測系統減少了鍋爐燃燒偏差,穩定了鍋爐運行,提高了鍋爐燃燒效率,具有重要意義。

隨著當前汽車行業競爭逐步加劇,以及消費者越來越追求產品個性化定制,企業不斷加大車型研發投入,逐步縮短車型的生命周期。這也導致汽車廠商需要布局更多的生產基地或在同一個生產基地生產更多的車型來滿足客戶需求,以增加企業的核心競爭力。

隨著全球對清潔能源需求的增加和技術的進步,鋰電池在電動車、儲能系統和消費電子產品中的應用越來越廣泛,在制造過程中,通過賦碼和掃碼實現流程可追溯,不遺漏讀碼、不讀錯碼是確保鋰電池品質的重要一環。

本文基于電力供電企業配網專業技術人員在配電網日常運維中的經驗與創新結合,將重合閘技術應用于配電網箱式變壓器運行維護中。利用10千伏重合閘技術原理研制的箱式變壓器低壓自動重合閘裝置,通過技術改造,形成了具有重合閘功能的箱式變壓器,并在新疆博州縣市城區配電網中得到了廣泛應用。結果證明,其減少了供電企業的配網運維成本和電量損失,有效提升了配網供電可靠性,助力了配電網自動化的升級轉型,也更好地服務了人民對美好生活的需求。

人工智能技術為優化儲能系統的容量配置提供了新的解決方案。模塊化儲能柜能夠實現更高效的電力管理,可以提升換電站的經濟效益和系統穩定性。本文深入分析了換電站電力負荷規律,基于峰谷電價差構建了儲能系統容量配置優化模型,利用LSTM網絡預測了電力負荷,并通過混合優化算法實現了儲能系統的高效配置。實驗驗證了儲能系統在電網需求高峰和低谷條件下的響應速度、穩定性和經濟效益。結果表明,采用人工智能技術的模塊化儲能柜能夠顯著提升換電站的運營效率和經濟效益。

隨著煤礦開采環境日益復雜且安全要求不斷提高,傳統的開采方式已難以滿足高效、安全、環保的生產需求,煤礦自動化開采成為行業發展的必然趨勢。本文首先探討了基于大數據分析的煤礦自動化開采系統設計,包括系統架構的設計與大數據平臺的構建,然后詳細分析了數據采集與傳感技術、實時監控與預測分析、智能決策支持系統的具體應用,最后提出了優化算法在煤礦生產調度與故障預測中的實現方法,以期為煤礦行業提供一套高效、安全的自動化開采系統設計方案。

隨著市場對閥門設計效率的要求不斷提高,傳統方法已難以滿足快速響應和精確設計的需求。為此,本文提出了一種基于NX軟件的閥門標準產品BOM自動設計出圖方法。該方法通過梳理閥門產品的材料配對邏輯,并定制程序,結合基礎數據庫,實現了閥門設計中材料配對任務的自動化處理。該方法采用NX和VisualStudio軟件,利用C#、C++和C++/CLI語言編程,通過定制Winform界面實現人機交互,自動調用NX程序完成出圖。本文以低壓截止閥為例,驗證了該方法能夠顯著提高閥門設計效率,減少人為錯誤,并縮短設計周期。該方法不僅對閥門設計具有重要意義,還為其他行業提供了自動化設計可行解決方案。

馬賽克盤臺作為核電廠DCS人機接口,在出廠前需要進行測試。目前已有的自動化測試平臺TD-Base僅能對電氣信號、網絡信號進行測試激勵的自動注入和測試結果的自動回收,而對于馬賽克盤臺上的指示燈、顯示儀表等,仍依賴于人工盯盤的方式進行測試。由于單機組馬賽克盤面水平跨度大、瓦片信息多,這種人工測試的方式存在多人協作耗人耗時、肉眼觀測易由于疲勞出現失誤、批量瓦片變化人工難以一次快速捕捉、人工無法長期持續盯盤等問題。因此,本文使用PaddleOCR模型、Halcon以及Opencv工具包,設計了一套針對視覺信號進行采集和識別的分布式自動化測試系統TD-Vision。該測試系統包括數據采集、存儲顯示、圖像處理識別3個模塊,本文重點闡述了設計中所包含的各關鍵模塊的具體實現技術細節,并給出了相應的應用實例效果圖。實踐表明,該設計實現方法穩妥可靠,能夠滿足核電廠DCS系統的馬賽克盤臺測試需求。

本研究旨在探討機器視覺技術在機電設備自動檢測中,尤其是在煤礦機電設備的故障診斷與狀態監控中的應用。通過高精度圖像采集與卷積神經網絡去噪技術,結合深度學習和圖像特征提取算法,系統能夠有效去除環境噪聲并提取關鍵設備特征,實現了設備表面裂紋、腐蝕和磨損等缺陷的高精度識別。系統通過多種傳感器融合技術,結合模型預測控制優化設備運行狀態,提升了故障預測與控制的實時性與精度。實驗結果表明,自動檢測系統在煤礦設備監控中表現出93.7%的故障識別精度,相較傳統方法提升了48.2%的檢測速度,并顯著減少了人工誤差,表明機器視覺技術能夠有效提高機電設備的自動檢測效率與可靠性,對煤礦安全管理具有重要意義。

基于核電站主控室操作員站顯示器等設備的抗震和人因要求,為實現顯示器設備支架式安裝,本文設計了一款六自由度抗震顯示器支架。通過調節相應的調節螺栓,該顯示器支架可實現顯示器六自由度調整,即在左右方向、前后方向、上下方向一定范圍內移動,以及繞豎直面各個方向一定范圍內轉動。每個自由度都能通過緊固對應的緊固螺栓可靠鎖緊。該顯示器支架已經過抗震鑒定,滿足相關核電站抗震要求。該顯示器支架為懸臂結構,但安裝顯示器后在地震載荷下顯示器的最大位移為2.6mm,可實現顯示器小間距安裝要求。目前該顯示器支架在核電站相關項目中已有應用。